電子機器の中核をなす要素の一つが、回路を物理的かつ効率的に組み立てるための基盤である。多くの電子機器がそうであるように、プリント基板はこれらの集合体であり、電子部品同士の接続を物理的に行うだけでなく、電気的な特性を持つことで、機器の機能を実現するために必要な役割を果たしている。回路は、抵抗、コンデンサ、トランジスタといったさまざまな電子部品から成り立っており、これらの部品を接続するためにプリント基板が必要だ。基板そのものは、絶縁体と導体から成り、中でも銅が導体として一般的に使用される。基板上には、電子回路の設計図に基づき、部品を取り付けるためのパッドや、部品同士を繋ぐためのトレースが施されている。

製造プロセスは、設計段階から始まる。CADソフトウェアを使用して電子回路のデザインが作成され、それに基づいて基板のレイアウトが決定される。この段階で、必要な部品の配置や配線のルーティングが行われる。特に、高密度な回路設計が求められる場合、配線の自動最適化が重要となることが多い。正確さや効率を追求することで、技術的な革新が進む。

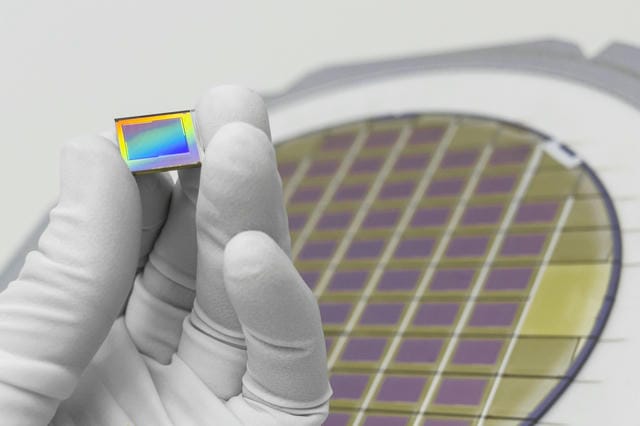

次のステップは製造となる。この製造工程では、基板の材料として選ばれるフレキシブルなフィルムや堅牢な樹脂、あるいは複合材など、用途に応じた材料が使用される。また、表面の銅箔をエッチングして回路パターンを作成し、その後部品を実装するための穴あけが行われる。多層基板の場合、層を重ねた後に接合するプロセスも含まれている。これには、精密な加工技術が求められる。

メーカーにとって、品質管理は重要な要素となる。製造過程において、多種多様なテストが行われる。いわゆる「テスト機」の使用や、X線解析、電気テストなどを活用して基板の動作と耐久性を確認する。これにより故障率を低く抑え、信頼性の高い製品として市場に供給することが可能になる。一方、製造業者の選択も基板の性能に大きな影響を与える。

生産能力や納期、価格などが重要視される一方で、製造業者の経験や専門知識、カスタマーサービスも選定基準となる。特に特注品や難易度の高い設計を必要とする場合、柔軟な対応が求められる。基板が完成した後、その組み立ても大きなステップである。組み立て工程では、表面実装技術やスルーホール技術を用いて部品を基盤に取り付ける。これにより、回路が完成し、最終的には電子機器として動作する準備が整う。

動作確認や最終チェックも怠ることができず、特に量産品の場合は細心の注意が必要である。製品出荷前には、最後の検査プロセスが行われる。市場には、個々のニーズに応じた多種多様な用途向けの基板が提供されている。例えば、自動車関連、医療機器、通信機器、家庭用電化製品などが挙げられる。それぞれの分野で求められる仕様や性能が異なるため、メーカーは異なる技術や材料を駆使して製品を開発している。

そのため、市場の変化に応じた適応能力が求められている。近年、環境意識の高まりから、リサイクルやエコ設計の観点も重視され始めている。これにより、電子機器全体のライフサイクルを考慮した製品の設計が求められるようになった。これらの取組は、製品の競争力を高めるためにも不可欠であり、業界の流れに沿った動きが求められている。プリント基板そのものは、その機能と性能から多くの業界で不可欠な存在である。

今後も技術革新と市場の需要に基づいて、ますます重要性が増していくことが予想される。製造技術の進歩により、より高性能でよりコンパクトな基板の開発が期待されているほか、新素材の開発や製造過程の自動化も進んでいる。これにより、さらなる市場価値の向上が見込まれる。 過去数十年にわたって、電子技術の進化は劇的であった。その基盤となるプリント基板は今後も進化を続け、私たちの日常生活や社会全体に大きな影響をもたらし続けることであろう。

そのため、業界関係者の協力により、より良い製品の創出が期待される。電子機器の中核をなすプリント基板は、回路を物理的かつ効率的に組み立てるための重要な要素である。基板は、電子部品を接続するための物理的なプラットフォームに加え、電気的な特性を持つことで機器の機能を実現する役割を果たしている。製造プロセスは設計段階から始まり、CADソフトウェアを用いて電子回路のデザインが行われる。高密度な回路設計では、自動最適化が求められ、精度と効率が重視される。

また、基板の製造には多様な材料が使用され、特に銅が導体として一般的である。基板上には回路パターンを形成するためのエッチングや穴あけ作業が行われ、多層基板では層を重ねて接合するプロセスも含まれる。品質管理は製造工程の重要な側面であり、X線解析や電気テストなどを通じて基板の性能評価が行われている。製造業者の選択も基板性能に影響を与える要因であり、生産能力や納期のほか、経験やカスタマーサービスが選定基準となる。基板の完成後は、表面実装技術やスルーホール技術を用いて部品が取り付けられ、最終的な動作確認や品質チェックが行われる。

市場には多種多様な用途に応じた基板が存在し、自動車や医療機器、通信機器など、各分野の特殊な要求に対応している。さらに、環境意識の高まりからリサイクルやエコ設計が重視されており、電子機器全体のライフサイクルを考慮した製品開発が求められている。この変化は、製品の競争力を高めるだけでなく、業界全体の流れにも適応する必要性を示している。今後もプリント基板は技術革新と市場のニーズに応じて進化し続けることが期待され、ますます重要な存在となるだろう。製造技術の進展により、高性能かつコンパクトな基板が求められ、新素材の開発や製造プロセスの自動化が進む中、電子技術の進化に大きな貢献を果たすことになる。