電子機器の基盤として広く利用される素材がある。その中で、さまざまな電子部品が取り付けられ、配線を行う役割を担うのが基板である。この基板は、多くの場合、プリント基板と呼ばれ、特に電子回路の設計において重要な要素として位置づけられている。プリント基板は、設計や製造プロセスにおいて非常に多様性を持つ。材質、厚さ、サイズ、配線方式、さらには表面処理や機能追加のオプションまで、多くの要因が設計者の選択肢となる。

そのため、基板メーカーは、ニーズに応じた製品を提供することに力を入れている。市場には様々なメーカーが存在し、それぞれの技術や専門性が異なっているため、顧客は自分のプロジェクトに最適な供給元を選ぶことが求められる。電子回路を構成するためには、設計を行い、それを基に基板が製造される。このプロセスでは、CADソフトウェアが広く利用されており、回路のレイアウトをシミュレーションすることが可能である。設計者は、必要なコンポーネントを選定し、それに基づいた配線を行う。

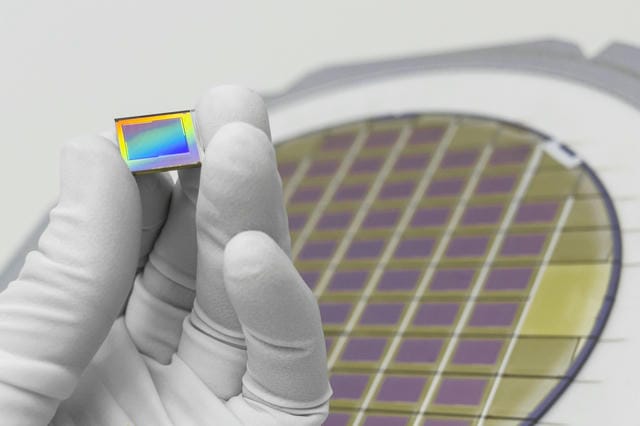

近年では高度な3Dシミュレーション技術も取り入れられ、より精度の高い設計が行えるようになっている。設計が完了した後、基板の製造段階に入る。ここで重要なのは、選択した材料と製造方法である。プリント基板の基本材料としては、エポキシ樹脂で作られたFR-4が一般的であるが、高周波応用や高温環境での利用の場合は、特別な材料が使用されることもある。製造プロセスには、エッチングや印刷、はんだ付けなどの各段階が含まれ、それぞれの工程で品質管理が重要視される。

一方、基板の選定や製造に関しては、コストや納期も考慮しなければならない。多くのメーカーは、小ロットから大ロットまで対応できる生産体制を整えており、受注生産としてのアプローチが一般的である。ただし、コストダウンやスピードを追求するプロジェクトにおいては、デザインの段階から製造プロセスを見据えた選択が求められる。これにより、コンポーネントが基板にどのように配置されるか、また製造にかかる時間も極力短縮することが可能になる。製造が完了したプリント基板は、電子部品の組み立てに進む。

部品が正確に取り付けられることが求められるため、高度な自動化技術が多くの現場で導入されている。精密なドリル技術や自動はんだ付け機器は、基板上の部品を確実に固定し、信頼性の高い製品を生み出す上で重要なプロセスである。製品の完成後には、必ず検査が行われる。機能テスト、外観検査、耐久性試験など、多角的な視点からのチェックが行われ、問題が発生しないよう細心の注意が払われる。特に、高い信頼性が要求される産業用の製品においては、この検査プロセスが製品の品質を保証する上で欠かせないものである。

このように、プリント基板を中心とした製造プロセスは、単に材料を選ぶことから始まるものではなく、設計から製造、検査に至るまでの緻密な流れを持っている。それぞれの工程での技術や人的要素も、大きな役割を果たしているといえる。プリント基板に関連する技術や製品は、常に進化を続けており、新しい材料の開発や製造技術の革新が行われている。特に、環境への配慮も重要となっており、リサイクル可能な材料や、環境負荷の少ない製造プロセスの導入が進められている。これにより、持続可能性を考慮した製品作りが求められている。

さまざまな要素が絡むこの分野では、業界のトレンドや技術革新に敏感であることが、成功の鍵となる。また、急速に進化するデジタル技術や通信技術の影響を受け、プリント基板の需要はますます高まっている。特に、自動運転車やスマート家電、IoTデバイスの普及に伴い、高性能かつ多機能な基板が必要とされるようになっている。こうした市場の変化に柔軟に対応できるメーカーは、競争力を保持し、新たなビジネスチャンスを切り開くことに成功している。したがって、プリント基板の製造および設計に関連する企業は、今後ますます重要な役割を果たすことになる。

特に、品質管理や技術革新、環境問題への対応は、各メーカーにとって成功のカギとなるであろう。電子回路を支える基盤としてのプリント基板の役割は、今後も変わらず重要であり続けるだろう。お気に入りの技術と製品を生み出すための基盤となるこの分野は、ますます発展していくことが予測される。電子機器の基盤として広く使われるプリント基板は、さまざまな電子部品を取り付け、配線する重要な役割を担っています。設計から製造、検査に至るまでのプロセスは多様で、設計者は材質、サイズ、配線方式などを選び、CADソフトウェアを使用して高精度の回路レイアウトを作成します。

製造段階では、主にエポキシ樹脂から作られるFR-4が一般材料として使用されますが、高周波や高温環境に適した特殊材料もあります。製造プロセスにはエッチングやはんだ付けが含まれ、品質管理が重要視されます。コストや納期も考慮に入れ、製造は一般的に受注生産で行われ、小ロットから大ロットまでの柔軟な対応が求められます。設計段階から製造を見据えた選択を行うことは、効率的な製造と短納期の実現に寄与します。製造後は、高度な自動化技術を用いて部品が取り付けられ、完成した製品は機能テストや耐久性試験などの厳しい検査を経て出荷されます。

近年、環境への配慮からリサイクル可能な材料や環境負荷の少ない製造方法の導入が進んでおり、持続可能性が重視されています。さらに、自動運転車やIoTデバイスなどの新技術の進展により、プリント基板の需要は増加しており、高性能かつ多機能な製品が求められています。このような市場の変化に迅速に対応できる企業は、競争力を維持し、新たなビジネスチャンスを開拓することが期待されています。今後、プリント基板関連企業は品質管理や技術革新に注力しつつ、環境問題にも積極的に取り組むことで、さらなる発展が見込まれます。この分野は、電子回路を支える不可欠な基盤としての重要性を持ち続け、未来に向けた進化を遂げていくでしょう。