電子機器の発展には欠かせないのが、電子回路の設計とその実装のためのコンポーネントである。特に、プリント基板は、電子回路を効率的に実装するための基本的な要素である。この基板は、エレクトロニクスの世界において重要な役割を果たし、様々な電気機器に組み込まれている。プリント基板は、多層になっていることが一般的であり、各層には導体が配置されている。これにより、異なる回路が効率的に接続され、複雑な電子機器を作り上げることが可能となる。

さらに、プリント基板上には、電子部品が実装されており、これにより回路が形成される。主な電子部品としては、抵抗器、コンデンサー、トランジスターなどがあり、それぞれ特定の機能を担っている。導体は通常、銅でできているが、基板の素材にはガラスエポキシやポリイミドなども利用される場合がある。これらの素材は、耐熱性や機械的強度が求められるため、選定には慎重さが必要である。電子機器が動作する際には、熱が発生するため、基板にも一定の耐熱性が求められる。

また、環境に配慮した製品が求められる現代においては、リサイクル可能な材料の選定も重要な要素である。製造プロセスにおいては、基板を設計する工程から始まり、その後に試作や量産が行われる。設計は、専用のソフトウェアを使用して行われ、回路のレイアウトやトレースのパターンを決定する。この工程で、基板のサイズや形状、層数、部品の配置などが詳細に決定される。設計が完了した後、製造業者によって基板が作成される。

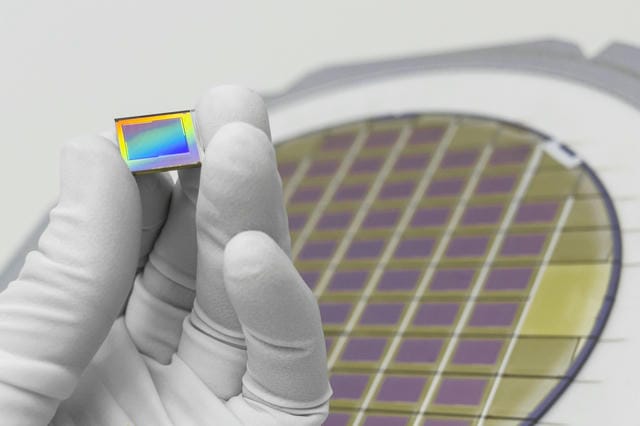

ここでは、エッチングや穴あけ、メッキなどの技術が使用される。特にエッチングプロセスでは、銅の不要部分を削除して導体のパターンを形成する。この工程が完了すると、次に、部品を実装するための穴を開ける作業が行われ、続いてメッキによってコネクターや接続部を仕上げる。こうして初めて、プリント基板としての形を整えることができる。その後、部品の実装が行われ、これには手作業や自動化されたマシンが利用される。

自動化された工程は、主に高い生産性と一貫性を確保するために選ばれることが多い。この時、部品を正確に配置するための技術の高さが求められる。近年では、表面実装技術が一般的に使われており、小型化が可能であるため、特に緻密なデザインが求められる現代の電子機器において欠かせない技術である。また、基板のテストも重要な工程となる。完成したプリント基板が期待通りに機能するかを確認するために、様々なテストが実施される。

まずは、電気的に正常であることを確認するためのテストが行われ、その後に機械的強度や耐熱性を確かめる試験が続く。このように、基板が製品として適切であるかを確かめる工程は、業界の厳しい基準を満たすために欠かせない。これらの製造工程を経て、市場に出回るプリント基板は、多くの機器に供給されることになる。医療機器、通信機器、家電製品など、さまざまな分野で使用されており、それぞれが特有の要求に応じて設計されている。たとえば、医療機器では、高い信頼性と精度が求められるため、基板の設計や製造工程が特に厳格に管理されている。

国際的な市場においても、プリント基板は重要な輸出品となっている。これにより、技術の発展と国際競争力が促進される。各メーカーは、品質を高める努力やコストの削減に取り組み、新しい技術や製品の開発が求められる。一方で、エコ意識の高まりに応じて、環境に配慮した製品提案や開発が進められている。リサイクル可能な素材や環境負荷を低減する製造プロセスが注目され始めている。

さらに、プリント基板の小型化や高性能化が進むことで、IoT機器などにおいてもその重要性が増している。センサーが埋め込まれた小型のデバイスが増える中で、プリント基板はその中心的な役割を果たすことになる。このように、プリント基板の利用はますます発展し、様々な技術分野への応用が期待されている。このように、電子機器の発展においてプリント基板は不可欠なものであり、その設計や製造には多くの技術的知識と経験が求められる。時間と共に進化を遂げるテクノロジーと共に、そのプロセスや用途も変化し続けており、多様なニーズに応えるための革新が求められている。

今後も、プリント基板はエレクトロニクスの中心として、その存在感を示し続けるであろう。技術の進歩や環境への配慮、コスト管理といった課題に向き合いながら、未来のエレクトロニクスを支える重要な基盤となる。電子機器の発展において、プリント基板は不可欠な要素であり、電子回路の効率的な実装を可能にする重要なコンポーネントである。プリント基板は多層構造を持ち、各層に配置された導体が異なる回路を接続し、複雑な電子機器を形成する。基板の素材には耐熱性や機械的強度が求められ、リサイクル可能な材料の選定も重視されている。

基板の製造プロセスは、設計から始まり、試作、量産へと進む。回路設計は専門ソフトウェアで行われ、サイズ、形状、層数、部品配置が詳細に決定される。製造段階では、エッチングや穴あけ、メッキなどの技術が用いられ、部品の実装には自動化マシンが利用される。特に表面実装技術は、小型化を実現し、現代の電子機器において重要な役割を果たしている。完成したプリント基板は、多様な機器に供給され、各分野の特有の要求に応じて設計される。

医療機器では高信頼性が求められ、製造プロセスは厳格に管理される。国際市場においては、プリント基板が重要な輸出品となり、技術の発展や国際競争力を促進している。また、環境への配慮も進み、リサイクル素材や環境負荷を低減する製造法に対する注目が高まっている。プリント基板は、その小型化や高性能化により、IoT機器などへの応用が期待され、センサーを内蔵したデバイスの中心的役割を担うようになっている。このように、プリント基板の技術は常に進化し続け、多様なニーズに応じた革新が求められている。

未来においても、エレクトロニクスにおける重要な基盤として、その存在感を持ち続けるだろう。