電子機器の中核を成す部品として、ますます重要性が高まっているプリント基板は、すべての電子回路の基本的な構造を形成しています。この基板は、導体パターンがエポキシ樹脂やガラス繊維で強化された絶縁体の上に形成されており、さまざまな電子部品が取り付けられる基盤となります。プリント基板の製造プロセスと、それが電子回路に与える影響を理解することは、現代の電子技術の理解に不可欠です。プリント基板の設計にはまず、電子回路の機能やニーズに基づいた回路設計が必要です。この段階では、使用する部品の種類や配置設計を検討します。

CADソフトウェアを使って、電子部品を配置し、接続するためのパターンを決定するのが一般的です。この際、部品間の距離や信号の遅延、熱管理など、それぞれの要素を考慮に入れた設計が求められます。設計が確定すると、基板の製造が始まります。製造プロセスは複数の工程から成り立っています。最初に行われるのは、材料選定です。

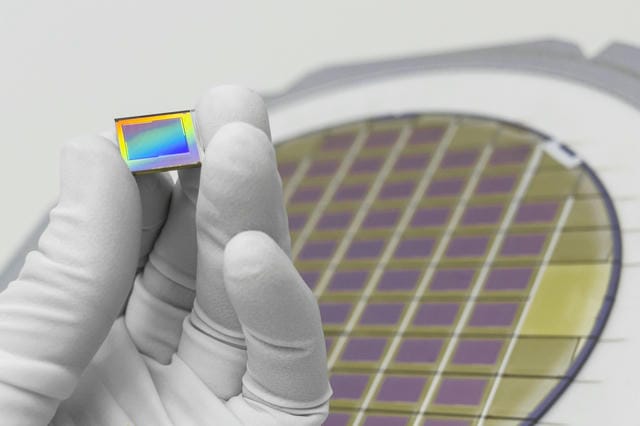

プリント基板には、FR-4と呼ばれるガラス繊維で強化されたエポキシ樹脂が一般的に使用されますが、特定の要求に合わせて材質を変えることもあります。例えば、高周波通信機器には、より低い損失を持つ材質が求められることがあり、金属基板やフルオロポリマー材料が選ばれる場合もあります。次に、ベース材料に導体のパターンを形成するプロセスに移ります。この工程では、フォトリソグラフィという技術が用いられ、回路の設計データに基づいて感光性樹脂が塗布された基板上に、所定のパターンを露光して残すことが行われます。露光後、化学薬品を使って不要な部分を削り取り、導体のパターンを形成します。

この過程で、非常に精密な回路が構築されることが可能です。その後、基板に電気的な連結性を持たせるため、はんだめっきや金めっき等の表面処理が行われます。多層基板の場合は、さらなる層の追加が必要になります。これには、層ごとに導体パターンを形成し、それらを積層接着する工程が含まれます。また、厚みや層数によって物理的特性が変わるため、特定の用途に応じた製品設計が重要となります。

完成したプリント基板は、機能性テストや外観検査を経て、出荷の準備が整います。これらの検査は、プリント基板が正確に設計通りに製造され、品質や性能に問題がないことを確認する重要なステップです。特に、電子機器が高温や衝撃に対して耐久性を持つ必要がある場合、基板材質の選定や接続の強度が重要です。プリント基板の種類には、シングルサイド、ダブルサイド、そして多層基板があります。シングルサイドでは表面のみでパターンが形成されているのに対し、ダブルサイドでは両面に回路が搭載されています。

多層基板は特に複雑な電子機器に使用され、多数の部品が必要な場合に有効な選択肢です。それぞれの形式には、設計や製造上の利点と課題があるため、目的や用途に応じて最適な仕様が求められます。電子機器が日々進化し、新しい技術が登場する中で、プリント基板に対する要求も変化しています。特に、デバイスの小型化が進む中で、より高密度で高性能な基板が求められるようになっています。このようなニーズに応えるため、メーカーは新しい材料や製造技術を開発し続けています。

また、環境意識が高まる中、製造プロセスの持続可能性を考慮したリサイクルや低環境負担の材料使用が進められています。市場には様々な種類のプリント基板メーカーが存在し、それぞれ特定のニーズに特化した製品やサービスを提供しています。例えば、試作基板を迅速に製造するメーカーや、特定の規格に準拠した高信頼性の基板を製造するメーカーなどがあり、顧客の多様なニーズに応えています。技術革新が進む迅速な環境において、選択肢が増えることは顧客にとって有益です。総じて、プリント基板は電子機器の基本的な部品であり、その設計、製造、テストの各ステップは、多くの技術的な要素を含みます。

これらを理解することで、電子回路全体の構成や機能についての深い洞察を得ることができるでしょう。また、メーカーの技術革新に目を向けることで、今後の電子機器の進化についてもより良い理解を持つことができるはずです。プリント基板は、電子機器の中核を成す重要な部品であり、すべての電子回路の基本的な構造を形成しています。その設計と製造プロセスを理解することは、現代の電子技術を深く理解する上で不可欠です。まず、プリント基板の設計には、電子回路の機能に応じた回路設計が求められ、CADソフトウェアを使って部品の配置と配線パターンが決定されます。

ここでは、信号の遅延や熱管理などの要素を考慮しなければなりません。製造プロセスは材料選定から始まり、一般的にはFR-4と呼ばれるガラス繊維で強化されたエポキシ樹脂が使用されますが、特定の用途には異なる材料が選ばれることもあります。導体パターンの形成にはフォトリソグラフィ技術が用いられ、基板上に精密な回路が構築されます。その後、電気的な連結性を持たせるために、表面処理が行われ、多層基板の場合はさらなる層の追加が必要です。完成した基板は、機能性テストや外観検査を経て出荷されます。

これらの検査は、基板が設計に従って製造され、品質に問題がないことを確認する重要な段階です。プリント基板にはシングルサイド、ダブルサイド、多層基板の種類があり、それぞれ異なる特性や用途があります。電子機器の進化に伴い、プリント基板に求められる特性も変化しています。特に小型化が進んでいるため、高密度で高性能な基板が求められています。また、環境意識の高まりから、持続可能な製造プロセスや材料の使用も重要な課題です。

市場には多様なプリント基板メーカーが存在し、それぞれが特定のニーズに応じた製品やサービスを提供しています。これにより、顧客は革新の速い環境において多くの選択肢から選ぶことができます。プリント基板の設計や製造の各ステップを理解することで、電子回路全体の構成や機能に対する深い理解が得られるでしょう。