電子機器における重要な構成要素として、プリント基板は欠かせない存在である。プリント基板は、電子部品を接続するための土台として機能し、電気信号を通すためのパスを提供する役割を担っている。これにより、様々な電子回路が組まれ、各種のデバイスが機能することが可能になる。プリント基板は通常、絶縁性の基材に金属の配線が形成されている。この金属の配線が、電子部品同士を接続し、信号や電力を伝達する。

シンプルな構造を持つプリント基板は、一層の技術進化とともに多層化されることが一般的である。多層プリント基板は、限られたスペースでの信号伝達の効率を高め、複雑な回路設計を可能にする。製造過程は、いくつかのステップに分かれている。まず、設計段階でコンピューターソフトウェアを用いて基板のパターンを作成する。この設計には、回路図が重要な役割を果たし、どの部品がどのように接続されるかを詳述する。

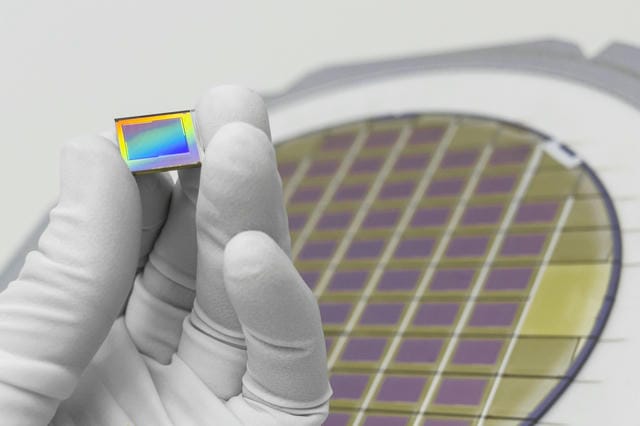

設計が完了すると、その情報が各種の製造機械に渡され、プリント基板の製造が始まる。基材として主に使用されるのはFR-4と呼ばれるガラス繊維強化エポキシ樹脂であり、高い絶縁性と熱的安定性が求められる。基板上の銅箔によって電気的な配線が行われ、これをエッチング技術を使用して不要な部分を削ることで形成していく。この段階で、設計通りのパターンが基板上に形成される。次に、プリント基板には必要なハンダ付け接点が作成される。

ハンダ付けは、電子部品を基板に固定するために行われる。これには、手作業で行うハンダ付けと、機械を用いる自動化されたハンダ付けの方法が存在する。近年の製造業では、自動化されたプロセスが幅広く積極的に導入されている。これにより生産性が向上し、作業の精度も高まる結果見違えるほどの品質が実現されている。製造されたプリント基板を評価するためには、視覚的な検査と電気的なテストが行われる。

視覚的な検査では、目視または専用の機器を使用して、基板の表面に異常がないか確認する。電気的なテストでは、基板が正しく動作するか、短絡や開路がないかといった確認がなされる。この工程は非常に重要であり、不良基板の流出を防ぐために厳格に行われる。プリント基板の用途は非常に多岐にわたる。家庭用電子機器から通信機器、工業用機器に至るまで、さまざまな分野で活躍している。

特に、スマートフォンやパソコンなどの携帯端末は、その最も顕著な例であり、多くのプリント基板が巧妙に組み込まれている。メーカーにおいては、プリント基板の設計から製造、テストまでを一貫して行える体制が整えられていることが多い。多くの事業者が製造拠点を持ち、生産効率の向上とコスト削減を追求している。また、環境に配慮したエコロジーな基板材料や製造プロセスの採用も増えてきている。これにより、持続可能な製品開発に寄与する姿勢が求められる。

さらには、高性能な基板に対するニーズが高まる中、製造技術の革新も続いている。例えば、超高周波通信や高度なデジタル信号処理に対応できる基盤が求められ、これに応える形で材料の選定や製造プロセスの改善が進められている。プリント基板は技術の進歩に応じて進化しており、新しい分野への応用も可能性を秘めている。技術の発展とともに求められる基板の品質や性能も向上し、今後のプリント基板市場はさらなる進化を遂げることが期待されている。また、業界全体としても若手の技術者やデザイナーの育成が進められ、未来のプリント基板技術にも期待が高まる。

以上のように、プリント基板は電子機器の根幹を支える重要な要素であり、技術革新とともに進化を続ける分野である。高品質な基板の製造には、多くの工程と高度な技術が必要であり、その背景には多くのファクターが存在している。未来の電子機器がさらに進化する中、プリント基板はそれを支える重要な役割を果たし続けるだろう。プリント基板は、電子機器の重要な構成要素であり、電子部品同士を接続し、電気信号を通すための基盤として機能します。通常、絶縁性の基材FR-4に金属の配線が形成され、信号や電力の伝達を実現します。

技術の進化に伴い、シンプルな一層の基板から多層構造へと移行し、限られたスペースでの効率的な信号伝達が可能になりました。製造プロセスは、設計段階から始まり、コンピューターソフトウェアで回路図を作成し、製造機械に情報を渡します。基材としてのFR-4は、高い絶縁性と熱的安定性を兼ね備えており、エッチング技術を用いて銅箔による配線が形成されます。その後、電子部品を基板に固定するためのハンダ付けが行われ、手作業や自動化された方法が用いられています。近年は自動化が進展し、生産性と品質が大幅に向上しています。

製造された基板は、視覚的な検査や電気的なテストを経て評価されます。これにより、不良品の流出を防ぎ、基板の信頼性が確保されます。プリント基板の用途は多岐にわたり、家庭用電子機器や通信機器、工業用機器などに利用されています。特にスマートフォンやパソコンには、多数の基板が組み込まれています。製造業者は、設計から製造、テストまでを一貫して行える体制を整え、効率向上やコスト削減に努めています。

また、環境に配慮した材料や製造プロセスの採用が進んでおり、持続可能な製品開発が求められています。さらに、高性能な基板のニーズに応えるため、材料選定や製造プロセスの革新も進められています。今後、技術の進展により基板の品質や性能が向上し、新たな分野への応用が期待されます。業界全体では若手技術者の育成が進められ、未来のプリント基板技術への期待も高まっています。プリント基板は、電子機器の発展を支える重要な役割を果たし続けることでしょう。